|

姓 名 |

公司内职务 |

组内职务 |

小组职责 |

|

**** |

品管经理 |

组长 |

确保食品安全管理体系所需的过程得到建立、实施和保持; 处理日常工作中涉及体系中有关食品安全问题。 |

|

***** |

行政 |

组员 |

负责会议记录、追踪;相关信息的整理和提报;负责文件整理、登记、发放、回收控制和管理。 |

|

**** |

生产经理 |

组员 |

负责食品安全管理体系在生产系统的实施,协助处理发生的食品安全问题,主导内部整改,参与体系文件的编制。 |

|

**** |

品管 |

组员 |

负责食品安全管理体系文件的编写、修订、宣导、培训、贯彻实施、维持、持续改进及食品安全小组成员日常活动的开展和落实。 |

|

**** |

仓管 |

组员 |

|

|

**** |

人事主管 |

组员 |

|

|

**** |

销售 |

组员 |

|

|

**** |

采购员 |

组员 |

|

可能性 严重性 |

频繁 |

可能 |

偶尔 |

很少 |

不可能 |

|

|

L1 |

L2 |

L3 |

L4 |

L5 |

||

|

灾难性 |

S1 |

极高风险 |

|

|

|

|

|

严重 |

S2 |

|

高风险 |

|

|

|

|

中度 |

S3 |

|

中等风险 |

低风险 |

||

|

可忽略 |

S4 |

|

|

|

|

|

|

可能性 严重性 |

频繁 |

可能 |

偶尔 |

很少 |

不可能 |

|

|

L1 |

L2 |

L3 |

L4 |

L5 |

||

|

灾难性 |

S1 |

1 |

2 |

6 |

8 |

12 |

|

严重 |

S2 |

3 |

4 |

7 |

11 |

15 |

|

中度 |

S3 |

5 |

9 |

10 |

14 |

16 |

|

可忽略 |

S4 |

13 |

17 |

18 |

19 |

20 |

|

原料名称 |

化学、生物和物理特性 |

组成 成分 |

来源 |

产地 |

生产方法 |

包装 方式 |

交付 方式 |

贮存条件、保质期 |

使用前处理 |

接收准则 |

|

|

鱼胶 |

感官 |

形态完整,无虫蛀、血丝、黑膜,无油耗味和腥臭味 |

鱼胶 |

动物 |

中国 |

取胶→清洗→干燥→包装 |

食品级 包装袋 |

汽车运输 |

阴凉干燥、防鼠、防晒、防潮、防蚊蝇,禁止与有毒、异味物质一同贮存。保质期为3年 |

泡发 去杂 |

合格供应商,每批提供合格检验报告 |

|

理化指标 |

水分≤3,铅(以Pb计)≤1.g/kg,镉(以Cd计)≤1mg/kg,甲基汞(以Hg计)≤5 mg/kg,无机砷(以As计)≤5mg/kg |

||||||||||

|

藜麦 |

感官 |

颗粒饱满,无杂质、空壳,无明显异色粒,无虫蛀、发霉等现象 |

藜麦 |

植物 |

玻利维亚 |

采摘→去壳→包装 |

内塑料袋,外编织袋 |

海运、汽车运输 |

阴凉干燥、防鼠、防晒、防潮、防蚊蝇,禁止与有毒、异味物质一同贮存。保质期2年 |

清洗 |

合格供应商,每批提供检验检疫证明 |

|

理化指标 |

水分≤13%,其余符合海关检验检疫要求 |

||||||||||

|

红枣 |

感官 |

色泽紫红,大小均匀,无明显裂痕和划伤,头尾无明显黑斑 |

红枣 |

植物 |

中国 |

采摘→清洗→去核→干燥→包装 |

内塑料袋,外纸箱 |

汽车运输 |

阴凉干燥、防鼠、防晒、防潮、防蚊蝇,禁止与有毒、异味物质一同贮存。保质期1年 |

清洗 |

合格供应商,每批提供合格检验报告 |

|

理化指标 |

水分≤25%,铅(以Pb计)≤15 mg/kg,六六六、滴滴涕 |

||||||||||

|

桂圆 |

感官 |

色泽、大小均匀,肉质饱满,块形完整 |

桂圆肉 |

植物 |

中国 |

采摘→清洗→去核→干燥→包装 |

内塑料袋,外纸箱 |

汽车运输 |

阴凉干燥、防鼠、防晒、防潮、防蚊蝇,禁止与有毒、异味物质一同贮存。保质期1年 |

清洗 |

合格供应商,每批提供合格检验报告 |

|

理化指标 |

水分≤2,铅(以Pb计)≤1.mg/kg,镉(以Cd计)≤1mg/kg,总砷(以As计)≤5mg/kg |

||||||||||

|

银耳 |

感官 |

呈淡黄色,无明显杂质、霉斑 |

银耳 |

植物 |

中国 |

采摘→预处理→干燥→包装 |

内塑料袋,外纸箱 |

汽车运输 |

阴凉干燥、防鼠、防晒、防潮、防蚊蝇,禁止与有毒、异味物质一同贮存。保质期1年 |

清洗 |

合格供应商,每批提供合格检验报告 |

|

理化指标 |

水分≤15%,米酵菌酸≤25mg/kg,铅(以Pb计)≤1.mg/kg,总砷(以As计)≤5mg/kg,总汞(以Hg计)≤1mg/kg |

||||||||||

|

冰糖 |

感官 |

表面干燥,有光泽,柱冰无砂心,底冰无砂底;味甜、无异味;无明显黑点及其他杂质 |

白砂糖 |

植物 |

上海、广西 |

白砂糖→溶解→煮糖→结晶 |

食品级 包装袋 |

汽车运输 |

通风干燥、防鼠、防晒、防潮、防蚊蝇,禁止与有毒、异味物质一同贮存。保质期为2年 |

溶糖 过滤 |

合格供应商,每批提供合格检验报告 |

|

理化指标 |

砷≤5 mg/kg;铅≤1.mg/kg;铜≤2.mg/kg;二氧化硫≤2mg/kg |

||||||||||

|

微生物指标 |

螨:不得检出 |

||||||||||

|

水 |

符合GB 5749《生活饮用水卫生标准》 |

水 |

/ |

厦门 |

自来水厂供水 |

管道 输送 |

/ |

/ |

过滤、杀菌 |

GB 5749《生活饮用水卫生标准》 |

|

|

铝碗、盖 |

感官要求 |

表面平整洁净,质地均匀,无毛口、划痕、褶皱、剥离、破损、穿孔,边缘光滑、规整,色泽正常,无异嗅 |

铝箔、PP |

矿物质 |

浙江、中山 |

铝材→覆膜→冲压成型 |

PE袋、纸箱 |

汽车运输 |

通风干燥、防鼠、防晒、防潮、防蚊蝇,禁止与有毒、异味物质一同贮存。保质期2年 |

臭氧消毒 |

GB 48.7 《食品安全国家标准 食品接触用塑料材料及制品》 |

|

理化指标 |

总迁移量≤1g/dm2;高锰酸钾消耗量(水6,2h)≤1g/kg;重金属(以Pb计)(4%乙酸(体积分数)6,2h)≤1mg/kg |

||||||||||

|

理化指标 |

总迁移量≤1g/dm2;高锰酸钾消耗量≤1g/kg(水6,2h);重金属(以Pb计)≤1mg/kg(4%乙酸(体积分数)6,2h) |

||||||||||

|

勺子 |

感官要求 |

色泽正常,无异臭、不洁物,无毛口、划痕、褶皱、剥离、破损、穿孔,边缘光滑、规整等 |

PP |

矿物质 |

福建、厦门 |

PP材料→成型 |

PE袋、纸箱 |

汽车运输 |

通风干燥、防鼠、防晒、防潮、防蚊蝇,禁止与有毒、异味物质一同贮存 |

清洗 |

GB 48.7 《食品安全国家标准 食品接触用塑料材料及制品》 |

|

理化要求 |

/ |

||||||||||

|

产品名称 及成分 |

**花胶(水、藜麦、鱼胶、冰糖、桂圆、红枣、银耳):本产品是以水、藜麦、鱼胶、冰糖、桂圆、红枣、银耳为原料,经调配、灌装、封口、杀菌、包装制成的供直接食用的鱼胶罐头。 |

||

|

感官、理化及微生物指标 |

感官 |

项目 |

指标 |

|

外观 |

密封完好,无泄漏、无胖听等现象 |

||

|

色泽 |

具有本品固有色泽 |

||

|

组织形态 |

含固体固形物,具有该产品特有的形态 |

||

|

滋味及气味 |

具有本品应有的滋味和气味,无异味 |

||

|

杂质 |

无肉眼可见的外来杂质 |

||

|

理化 |

项目 |

指标 |

|

|

固形物(%)≥ |

10 |

||

|

甲基汞(以Hg计)/(mg/kg)≤ |

5 |

||

|

无机砷(以As计)/(mg/kg)≤ |

1 |

||

|

铅(以Pb计)/(mg/L)< |

5 |

||

|

镉(以Cd计)/(mg/L)≤ |

1 |

||

|

铬(以As计)/(mg/kg)≤ |

1.0 |

||

|

N-二甲基甲硝胺/(mg/kg)≤ |

3.0 |

||

|

多氯联苯/(mg/kg)≤ |

5 |

||

|

米酵菌酸/(mg/kg)≤ |

25 |

||

|

微生物指标 |

符合罐头食品商业无菌 |

||

|

保质期限和贮存条件 |

保质期限:6个月;保存方法:贮存于阴凉干燥环境,不得与有毒、有异味、易污染物品一同贮存 |

||

|

包装 |

铝碗包装,外加礼盒、瓦楞纸箱 |

||

|

产品标识 |

按GB 7718标准、GB 28准执行 |

||

|

使用方法 |

开盖即食 |

||

|

销售区域 |

国内 |

||

|

接收准则 |

****** |

||

|

预期用途 |

一般消费者 |

||

|

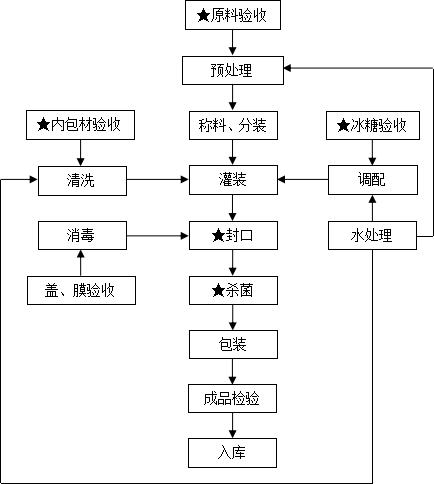

序号 |

工序 |

工艺描述 |

|

1 |

原辅料验收 |

原料进厂应查验供应商资质证明、检验合格报告等材料并取样,按验收标准进行检验。 |

|

2 |

内包材验收 |

包材采购自合格供应商,每批进货查验供方产品相关证件及合格检验报告 |

|

3 |

水处理 |

制水工艺:原水→石英砂过滤→活性碳过滤→精密过滤→一级反渗透膜处理→二级反渗透膜处理→臭氧→无菌水箱→紫外线杀菌器→车间用水点,二级纯水电导率≤**μS/cm |

|

4 |

预处理 |

鱼胶:将鱼胶放入纯化水中清洗一遍,然后换水,浸没泡发至软,最后用纯化水清洗干净,沥干。 藜麦:用纯化水清洗干净,除去杂质,沥干。 银耳:清洗干净,用纯化水浸泡约1h至软,去掉脚根,沥干。 红枣:红枣用纯化水清洗干净,沥干。 桂圆:将桂圆肉放置在不锈钢盆内,用水洗净,沥干备用。 |

|

5 |

内包材消毒 |

碗、盖在拆包区拆除外包后,由传递窗递入内包材消毒间,放于货架上,开启臭氧发生器消毒2in以上。 |

|

6 |

调配 |

在溶糖罐中加入纯化水至所需刻度或用电子秤称量所需水量。打开蒸汽阀门,控制蒸汽压力不超过*MPa,将水加热至7以上。同时根据所需配置的糖水浓度,称取适量冰糖,加入溶糖罐中,开启搅拌机,搅拌至冰糖溶解完全。测定糖水浓度,适当补水,调整至所需糖度。然后将糖液用*目滤网过滤,泵送至储液罐中,控制储液罐蒸汽压力在≤*MPa,将糖液保温在7以上,备用。 |

|

7 |

称料、分装 |

将预处理好的各种原料称重,根据生产配方和计划生产量,计算每碗的添加量,将原料称好,分装至容器中。计量原料称量误差≤±3g,称量前应检查电子秤校准状态是否合格。计数原料严格按要求数量添加,不允许有误差。 |

|

8 |

灌装 |

灌装前,调试好灌装机,再次测定糖水浓度正确后,将储液罐中的配液泵送至灌装机储料桶中,刚泵到储料桶中的调配液应弃掉不用,待接取储料桶中的调配液,测定可溶性固形物为所需值时,方可启动灌装机,进行灌装。灌装时控制罐中心温度不低于5。灌装误差控制在:规定值±5g。 |

|

9 |

封口 |

生产前,对封盖设备进行调试,用空罐测试至符合要求后,方可正式封盖。封盖卷边质量良好,无铁舌、垂唇、锐边、牙齿、卷边不完全、跳封、断裂、假封,无明显压线或刮伤,无胶料挤出。叠接率≥55%,紧密度≥8。 |

|

10 |

杀菌、冷却 |

封好盖的产品通过输送带传送至灭菌车间,拣入杀菌篮中,排放整齐。装好篮后,将杀菌篮推入杀菌锅中,关上锅门,启动杀菌程序进行杀菌并做好记录。杀菌公式:碗装:1**℃±1℃/**MPa/≥**min杀菌好的产品经冷却至中心温度4以下,出锅。 |

|

11 |

包装 |

成品检验合格的产品进行贴标、喷码、包装。 |

|

12 |

检验 |

检查产品有无变形、爆口、撕裂、渗漏等现象。合格产品装于周转筐中,转移至仓库待检区,并做好标识,同时取样至实验室进行成品检验。不合格品做好标识,转移至仓库不合格品区并做好标识。 |

|

13 |

入库 |

将包装好的产品贮存在阴凉、干燥的成品仓,贮存期间不得和有毒、有害物质混放在一起,防止发生污染,保持产品品质。 |

|

14 |

运输 |

运到经销商销售,运输过程期间不得和有毒、有害物质混放在一起,防止发生污染,保持产品品质。 |

|

序号 |

场地 |

设备 |

人流、物流 |

|

1 |

原料仓库 |

空调 |

人流、物流通道共用 |

|

2 |

包材仓库 |

/ |

人流、物流通道共用 |

|

3 |

更衣室 |

空调、臭氧发生器、紫外灯 |

人流:更鞋区 |

|

4 |

洗手、消毒间 |

洗手、消毒、烘干设施 |

人流:更衣室 |

|

5 |

原料拆包间 |

/ |

人流:走廊 物流:走廊→原料拆包间→原料前处理间 |

|

6 |

内包材拆包间 |

/ |

人流:走廊 物流:走廊→内包材拆包间→内包材消毒间 |

|

7 |

内包材消毒间 |

臭氧发生器 |

人流:更衣室 物流:拆包间→内包材消毒间→灌装车间 |

|

8 |

原料前处理间 |

不锈钢盆、滤网 |

人流:更衣室 物流:拆包间→原料前处理间→灌装车间 |

|

9 |

调配间 |

调配罐、电子秤 |

人流:更衣室 物流:拆包间→调配间→灌装车间 |

|

10 |

灌装车间 |

暂存罐、灌装机、封口机 |

人流:更衣室 物流:内包材消毒间/原料前处理间/调配间→灌装车间→杀菌车间 |

|

11 |

杀菌车间 |

杀菌锅 |

人流:杀菌车间 物流:杀菌车间→待包暂存间 |

|

12 |

外包车间 |

喷码机、贴标机、热收缩机、打包机 |

人流:待包暂存间 物流:待包暂存间→外包车间→成品库 |

|

13 |

成品仓库 |

/ |

人流:外包车间 物流:外包车间→成品库→出货口 |

|

(1) |

(2) |

(3) |

(4) |

(5) |

(6) |

|

配料/加工步骤 |

确定在这步中引入的,控制的或增加的潜在危害 |

潜在的食品安全危害是显著的吗? (是/否) |

对第(3)列的判断提出依据 |

应用什么预防措施来防止显著危害? |

这步是关键控制点吗? |

|

鱼胶原料验收 |

生物性危害:致病菌、霉菌等 |

是 |

原料因加工、贮存不当,可能会产生霉菌、致病菌 |

严格按原料进厂验收标准进行验收;原料来自合格供应商并提供合法资质证件和检验合格报告;后道杀菌工序控制。 |

是 CCP1 |

|

化学性危害:重金属、甲基汞、无机砷 |

是 |

原料来自污染水域,可能导致重金属超标 |

原料来自合格供应商并提供合格检验报告,拒收不合格的原料 |

||

|

物理性危害:杂质混入 |

是 |

鱼胶在加工过程中可能混入杂质 |

在前处理工序进行控制 |

||

|

过敏原及放射性物质:无 |

是 |

鱼胶是鱼类及其制品,属过敏原 |

在配料表中标识含有鱼胶或是过敏原提示 |

||

|

藜麦、红枣、桂圆、银耳,原料验收 |

生物性危害:致病菌、霉菌等 |

否 |

原料因加工、贮存不当,可能会产生霉菌、致病菌 |

原料来自合格供应商并提供检验检证明,每年至少提供一次产品型式检验报告;后道杀菌工序控制。 |

否 |

|

化学性危害:重金属、农残 |

否 |

原料种植土壤受污染或非正常使用农药 |

原料来自合格供应商并提供检验证明,每年至少提供一次产品型式检验报告 |

||

|

物理性危害:杂质混入 |

否 |

藜麦种植、加工过程中可能带有或混入杂质 |

在前处理工序清洗进行控制 |

||

|

过敏原及放射性物质:无 |

|

|

|

||

|

内包材验收(铝碗、铝盖) |

生物性危害:细菌 |

否 |

制造、运输过程污染 |

对供方进行资格评估,每批查验出厂合格检验报告,每年至少提供一次第三方产品检测报告,拒收不合格辅料;铝碗使用前使用臭氧进行消毒 |

否 |

|

化学性危害:重金属超标 |

否 |

铝碗化学成分析出、迁移 |

|||

|

物理性危害:金属碎屑、杂质 |

否 |

铝碗在制造过程中产生、混入 |

|||

|

过敏原及放射性物质:无 |

否 |

|

|

||

|

水处理 |

生物性危害:致病菌等 |

否 |

自来水固有特性 |

由市政自来水供水,自来水经过水处理设备处理;每年送检一次纯化水 |

否 |

|

化学性危害:氯化物、硫化物、重金属等 |

否 |

自来水固有特性 |

|||

|

物理性危害:铁锈、泥沙等 |

否 |

自来水固有特性 |

|||

|

过敏原及放射性物质:无

|

|

|

|||

|

原料预处理 |

生物性危害:细菌污染 |

是 |

人员、器具污染 |

PRP/GHP控制 后道杀菌工序控制 |

否 |

|

化学性危害:无 |

否 |

|

|||

|

物理性危害:泥沙、果核 |

否 |

原料带入 |

|||

|

过敏原及放射性物质:鱼胶 |

否 |

鱼胶是鱼类及其制品,属过敏原 |

在配料表中标识含有鱼胶或是过敏原提示 |

||

|

内包材消毒 |

生物性危害:细菌、霉菌污染 |

是 |

操作及空气污染 |

PRP/GHP控制 |

否 |

|

化学性危害:无 |

否 |

|

|||

|

物理性危害:无 |

否 |

|

|||

|

过敏原及放射性物质:无 |

否 |

|

|

||

|

调配 |

生物性危害:致病菌等 |

是 |

化糖罐、管道不洁;人员、空气污染 |

按作业指导书操作;PRP/GHP控制; 通过滤网去除各种杂质。 |

否 |

|

化学性危害:无 |

|

|

|||

|

物理性危害:沙粒等杂质 |

是 |

冰糖带入 |

|||

|

过敏原及放射性物质:无 |

|

|

|

||

|

称料、分装 |

生物性危害:致病菌等 |

是 |

操作、器具及空气污染 |

PRP/GHP控制 |

否 |

|

化学性危害:无 |

|

|

|||

|

物理性危害:无 |

|

|

|||

|

过敏原及放射性物质:无 |

|

|

|||

|

灌装 |

生物性危害:致病菌污染 |

是 |

设备、人员污染 |

按作业指导书操作;PRP/GHP控制 |

否 |

|

化学性危害:无 |

|

|

|||

|

物理性危害:无 |

|

|

|||

|

过敏原及放射性物质:无 |

|

|

|||

|

封口 |

生物性危害:细菌、霉菌等 |

是 |

封口不良导致二次污染 |

按作业指导书控制、检测、执行设备维护保养制度 |

是 CCP2 |

|

化学性危害:无 |

|

|

|||

|

物理性危害:无 |

|

|

|||

|

过敏原及放射性物质:无 |

|

|

|||

|

杀菌 |

生物性危害:微生物污染 |

是 |

原料及加工过程中带入,后工序不能消除。 |

严格按杀菌工艺杀菌 |

是 CCP3 |

|

化学性危害:无 |

|

|

|||

|

物理性危害:无 |

|

|

|||

|

过敏原及放射性物质:无 |

|

|

|||

|

检验 |

生物性危害:无 |

|

|

|

否 |

|

化学性危害:无 |

|

|

|||

|

物理性危害:无 |

|

|

|||

|

过敏原及放射性物质:无 |

|

|

|||

|

包装 |

生物性危害:无 |

|

|

|

否 |

|

化学性危害:无 |

|

|

|||

|

物理性危害:无 |

|

|

|||

|

过敏原及放射性物质:无 |

|

|

|||

|

入库、贮存、运输 |

生物性危害:虫、鼠害污染 |

否 |

虫鼠害破坏包装导致污染 |

PRP/GHP控制 |

否 |

|

化学性危害:无 |

|

|

|||

|

物理性危害:无 |

|

|

|||

|

过敏原及放射性物质:无 |

|

|

鲁公网安备 37060202000128号

鲁公网安备 37060202000128号