目的:

为了让生产操作人清楚地了解和掌握各工序及岗位生产工艺和技术要求,确保生产计划的按时完成,保证产品生产质量。

适用范围:

适用于压片糖果生产过程中所有的工艺、技术、质量控制。

职责:

技术部:提供生产中适用的工艺文件、技术标准等相关文件,负责对工艺流程方案的制定。

生产部:对生产中产品的分配、人员的管理、产品的检查。

质管部:提供生产过程中的过程检验标准,与成品验收标准。

岗位人员:按照工艺流程,作业指导书严格执行

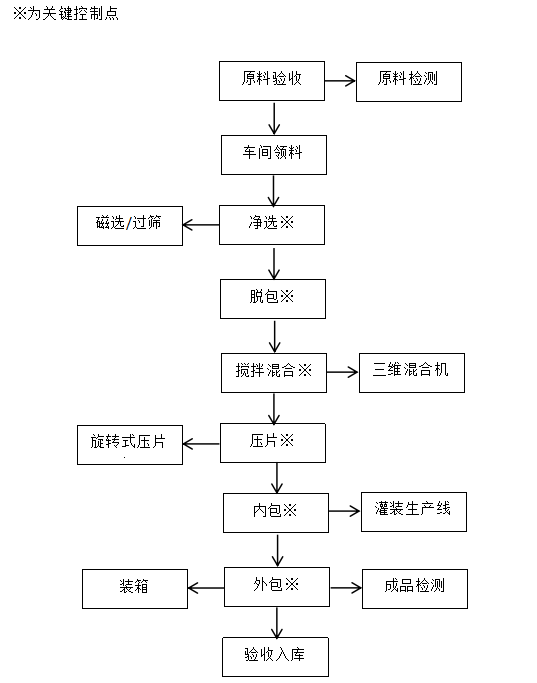

流程图

1、原料采购

为从源头上加强对原料的质量控制,为确保采购的食品原料满足常规的要求,公司仓储部应在到货的当天报检,指派公司检验员按照《产品质量检验管理制度》实施检验、验证。

1.1 检验并索取原料供方的营业执照、食品生产许可证或食品流通许可证(复印件)和相关产品质量合格证明

1.2 对实施生产许可证管理的产品,必须查验并索取供货方的生产许可证(加盖公章的复印件)

1.3 所采购的原料等应无毒、无害,符合相应的标准。

2、净选处理

2.1 领料:

根据批生产指令单按照《领料操作规程》领取本批产品生产数量领取所需的原辅料。

2.2 脱包:

轻轻除去外包装,将原料连同内包装一起取出,用 75%酒精喷洒或擦拭消毒后放在干净的容器内,并正确填写交接单放在该容器内。

将脱包之后的原辅料及包装材料经联锁窗传至暂存间。脱下的外包装收集放入废物盛装袋整理好后运送到废物库。

2.3 拣选:

净选工作台已清洁并消毒,选用XX筛网(孔径XX)筛除泥沙、杂质。手摘掉或捡出易识别、易挑出的杂物等不合乎质量要求的部分。

对于不易剔除的杂质、金属等异物,根据其杂质的种类采用不同的方式再次挑拣。

2.4 交接:

净选后的原料倒入周转箱内袋中。(周转箱内袋选中食用级,外表无灰尘,无粘连异物)。

|

序号

|

方法

|

描述

|

备注

|

|

1

|

磁选法

|

利用磁铁将原料中的铁片、铁钉、微小金属等金属物质进行吸留去除进行分拣。

|

|

|

2

|

筛选

|

用不同孔径筛网进行筛选(1-15号、300-500目等)

|

|

3、混合

3.1 生产前检查:

班组长检查房间、设备是否洁净,检查电子台秤各部件是否完好,是否清洁。使用前接触原料部位要用75%酒精消毒。

3.1.1班组长检查有无上班组余留品及与生产无关的物品,达不到要求的需重新清洁或清场。接收上道工序送交的中间产品,检查质量并核对产品交接单是否一致,检查无误后才可进行配料。

3.1.2对电子秤用10kg、20kg标准砝码对电子台秤的死角和中心五点进行校准,校准允许误差控制在±0.02kg以内;当超出允许误差时,报告班组长,调整合格后在使用。

3.2 称重:

将各种原材料按照配方要求称取,不得缺少某种原料,品种、重量不得有偏差。配料人填写配料记录,并将称好量的原料送到混料间。

3.3 混合:

开机前,应认真检查混合机各部件是否紧固正常,安全防护装置是否完好、齐全。确认各部位正常、且设备上无其他杂物时方可开机。

3.3.1打开预混合投料口盖,检查预混合投料口干净,设备正常,空载启动混合机,确认混合机关门状态。

3.3.2将称量好的各种原材料按照“分层配料”的原则混合搅拌均匀。投料时物料要抖到干净,不撒漏.(三维混合机转速 15r/min,混料时间 11-15 分钟。)。

3.4 清场:

操作结束后将粉碎好的原料分别放于洁净的周转容器中,并正确填写交接单放在该容器内经联锁窗传至暂存间。

4、制备

4.1 生产前准备

4.1.1 检查 本岗位应无上批生产遗留物,检查设备完好,有清场合格证并在效期内。

4.1.2 从中间站领取已检测合格的中间品,核对品名、规格、批号、数量无误。

4.1.3 从模具存放间领取规定规格的模具,清洁消毒后进行安装。

4.1.4 在出料口放一内附洁净塑料袋的容器。

4.2 生产操作

4.2.1将颗粒从压片机进料口加入,按《ZP-350旋转式压片机标准操作规程》操作,根据工艺要求调整压片机转速为10-30转/分钟,压力位30-50千牛。

4.2.2先试压,检查素片外观、重量、重量差异、脆碎度(18-24)等是否合格,若不合素格进行调节压片机压力,直至合格。

4.2.3压片过程中每15分钟取样一次,每次20片,进行重量差异检测,同时检查外观是否完整,光洁,均匀一致。重量差异:0.3 克或 0.3 克以上<士 4%,0.3 克以下<±6.5%,符合规定后正式生产,速度可适当调快。

4.2.4全部生产完毕,将素片密闭,称重,挂状态标志牌,分别注明品名、格、批号、数量、日期、操作人,质检员(QA)核对无误后,交中转站。

4.3 清场

4.3.1 设备按《ZP 350旋转式压片机清洁规程》清洁,经质检员检查合格后,挂“已清洁”状态标志。

4.3.2 生产现场按《洁净区厂房清洁规程》清洁,经质检员检查合格后,签发清场合格证。

4.3.3填写批生产记录和清洁记录。

4.4 注意事项:

4.4.1 压片过程中不许用手触摸轨道,防止伤手。

4.4.2 操作过程中发生异常情况及时向车间主任报告。

4.4.3 压片过程中不得裸手接触产品。

5、内包(片剂灌装)

5.1 在进入片剂包装间前,对生产过程中其设备进行前消毒,(包材、标签消毒)清理结束后进行使用,确保员工工作服、口罩、手套穿戴整齐。

5.2 把半成品瓶、盖投进自动理罐机中进行压片内包生产,生产中由质量部QA人员把控成品克数。

5.3 将压敏封口垫片放于瓶盖底部旋紧瓶盖,确保有足够的压力压住压敏封口垫片。使用连续电磁感应铝箔封口机进行密封(输出电压、输送带的速度可根据实际情况调节),当取下瓶盖时,压敏封口垫片是否紧密地粘贴在瓶口上。

5.4 按包装指令规格要求进行装盒然后进入外包间进行装箱。

6、喷码

6.1生产前准备

6.1.1准备好本班生产所需的耗材(油墨、溶剂、清洗剂)和工具,并开机观察设备是否异常,若有异常及时报告;

6.1.2 调整喷码机生产所需生产日期与批号(日期格式为:年/月/日),确保格式符合要求,字体大小适中,打印位置适中,进行首样确认。

6.2 生产中

6.2.1 在喷码过程中,做到每个检查。若发现漏喷、喷码不清、喷歪等,立即关掉输送带,马上调整喷码机。

6.2.2在生产过程中,每隔一小时用手指擦拭喷码是否擦掉,若能擦掉,立即通知班组长查找原因,并做好记录。

6.3 生产结束

6.3.1打扫现场卫生,整理现场物品,特别是下线的产品进行分类放置,能重新打码的产品上线打码,不能重新打码的产品集中一起,放置在车间指定位置。

6.3.2本岗位所产生的垃圾应进行分类,并放置在工厂内部指定地点,做好交接班工作。

7、外包

7.1 装盒

7.1.1 包装前准备

7.1.1.1员工佩戴好口罩、手套、头套、洁净服。(员工身上无异物,污渍,包裹严密)

7.1.1.2生产前员工进入风淋室风淋去除携带的灰尘。(风淋时间不得低于15S)

7.1.1.3 核对产品与标签是否一致。

7.1.2 包装

7.1.2.1每班装盒前,计量应对计量秤校准归零。(根据不同的品种选择百分之一或千分之一电子秤)

7.1.2.2装盒前先用计量称去除包材的重量,每批产品每盒净重按照《定量包装商品净含量计量检验规则》。

7.1.2.3 每班自查 4 次,每次 2 盒,每 30min一次,要求每班填写《包装工序记录》。

7.1.2.4 外盒对折密封。

7.2 防伪

防伪应贴在包材预留位置(防伪不能压字、不能涂抹。对已粘贴的防伪扫码确认,确保物码一致)

7.3 覆膜

7.3.1生产前准备

7.3.1.1 确认电源线路接触完好,并开启主电闸开关,启动设备。

7.3.1.2 开始进行设备升温调整。热烘传送箱130-180℃(根据不同的材质、厚度调整温度)。

7.3.1.3 安装包装膜,并检测包装膜韧性及平整度。

7.3.1.4 对包装膜角度进行调整,可完全包裹产品无偏移。

7.3.2 生产中

7.3.2.1 对需进行覆膜的产品要先做检查,看是否有过底、起脏、颜色不统一等问题,正确无误后再进行做样,送样给机长首件签样。

7.3.2.2 对温度、运转速度(35盒/分钟)等进行检查,要求各项完善。

7.3.2.3 对包装后的成品检测包裹紧密程度及密封性,并入箱包装。

7.3.2.4 产品覆膜后表面光滑,不起泡,不起皱,无白点,不出膜,无雾状现象。

7.4 装箱

7.4.1 备箱-从仓库领取,当前所用的纸箱。

7.4.2 预封箱-先把底面粘封好,摆放在所需要的地方。

7.4.3 装箱-按照生产科所指定的数量装箱,装箱要整齐,不得多装少装和挤压,以防纸箱破裂,等装完后,再行封箱工序。

7.4.4 封箱-实现把已装好的产品的四边封合,再用胶带封粘,封粘上面时,注意不要用过大的力量去封粘,以免出现内部外包装受损和纸箱变形,保证产品不受损坏不变形。

8、验收

对当班生产的产品清点,清点领取的箱数和成品箱数是否有误,再对成品箱外包装质量验收,验收后,没有发现任何问题,方可进行入库工序。

8.1 入库搬运时,注意轻拿轻放,防止箱破裂和变形。

8.2 库房的货物要按划分的位置进行摆放。摆放要整齐,品种要分清,必须达到货物摆放有条有理,清清楚楚。

9、成品储存

9.1 经检验合格包装的成品应贮存于成品库。按品种批次分类存放,防止相互混杂。成品库内不得贮存有毒有害物品及其他易腐、易燃品。

9.2 成品堆放时,要与地面、墙壁有一定的距离,便于通风、防潮、防霉变。成品堆放时,成品间应留出通道,便于人员、车辆通行。成品库内要有温度、湿度检测装置,定期检查和记录。

10、产品出厂

质量检验是控制产品质量的重要环节。本公司实施进货检验、过程检验和出厂检验,严把产品质量关。检验部门对出厂产品进行最终检验,确保不合格产品不出厂。检验部门选择有合法地位及能力的检验机构,进行产品的委托检验,与之签订正式的委托检验合同并定期送检,保存检验报告。

11、设备清单

片剂灌装生产线、三维混合机、生产日期打码机、旋转式压片机、紫外线杀菌箱、自动贴标机、覆膜机、电子天平

12、生产关键控制

|

工序

|

关键点要求

|

控制措施

|

标准

|

频次

|

|

原料验收

|

感官要求:外观、香气、滋味

理化指标:水分

|

供应商送检

公司厂检

现场检查

|

压片糖果:SB/T 10347

|

每批

|

|

包材验收

|

文字图案无色差、正确、清晰、不脱色

|

现场检查

|

预包装食品标签通则:GB 7718

|

每批

|

|

净选

|

无异物杂质、原料规格符合要求

|

现场检查

|

前处理车间净选岗位职责

|

每批

|

|

混合

|

配料准确、混合均匀、无异物杂质

|

现场检查

|

产品配方

|

每批

|

|

制备

|

外观性状完好,均匀无异物,具有产品特定滋味

|

现场检查

|

产品配方

|

每批

|

|

内包

|

净含量达标、原料无缺失、无异物杂质、密封完好

|

现场检查

|

定量包装商品净含量计

量检验规则:JJF 1070

|

每批

|

|

喷码

|

字体清晰、完整、无涂抹、批号日期准确

|

现场检查

|

生产指令单

|

每批

|

|

外包

|

字体清晰、文本正确、防伪准确、净含量达标。

产品检验合格

|

现场抽查

实验室检测

|

定量包装商品净含量计量检验规则:JJF 1070

预包装食品标签通则:GB 7718

产品厂检、成品送检

|

每批

|

|

覆膜

|

无穿孔、异物、气泡、褶皱、脏污,无明显损伤

|

现场检查

|

食品包装用复合膜质量标准

|

每批

|

13、卫生管理

13.1 人员卫生

1)洁净服保持整洁干净,没有污渍,穿戴整齐、规范,留长发的人员需要把头发规范束起,头发不得外露。

2)口罩规范戴好,不露出鼻孔、嘴巴。

3)工作鞋需要勤清洗,表面干净无污渍,不可散发出异味。

4)不可携带任何与生产无关的物质进入车间,如手机、手表、戒指、首饰、耳环、衣饰品等。(适用车间全部岗位)

5)人员进入车间严格遵守洗手消毒程序。

6)正常生活用品,如雨伞、包裹等,应该放入衣柜中(适用车间全部岗位)

7)茶杯放置整齐、清洁工具放于规定位置

8)人员不准穿着工衣、工作鞋、戴着口罩上卫生间或走出车间,必须将工作服、工作鞋、口罩换下来。

13.2 工用具卫生

1)公用具使用前后定时清洗、消毒,保持清洁,表面无污渍,无原料或产品碎屑、杂物等粘附。

2)工用具应该定置摆放,与产品直接接触的工用具、容器如勺子等不得直接放于地面。

3)工用具卫生受到污渍后,必须严格清洗或者消毒后方可重新使用。

4)清洁用具(扫把、地拖、毛巾等)应定为整齐摆放,使用前后应保持干净,表面无杂物夹附。使用的清洗池保持内外清洁,无污渍。

5)操作台表面保持清洁干净,无污渍,台面无杂物摆放,物品整齐放置。

6)车间人员使用的防护服应保持清洁干净,不得随便乱放。

13.3 机械设备卫生

1)机械设备使用前后定时清洗、消毒,保持清洁,表面无污渍,无原料或产品碎屑、杂物等粘附。

2)闲置机械设备应保持机械设备表面卫生,不积污,不积尘,表面清洁干净。

3)机械设备维修后必须经过严格清洁,并经过确定卫生合格后方可重新使用。

13.4 环境卫生

1)地面无积水,杂物,掉地产品、原料,保持干净,无污渍。

2)墙壁表面保持清洁,无污渍,无乱贴胶纸。墙壁上贴着的通知文件保持清洁,不积污,不长霉,无蜘蛛网。

3)天花板保持清洁干净,不长霉,不挂冷凝水、不长蜘蛛网。

4)照明设施包括日照灯和应急灯罩保持清洁干净,不积尘,无污渍,表面光洁。

5)灭蚊灯上的虫定期清理,保持灭蚊灯表面干净,不积虫,不积尘。

6)车间电源开关,插座及外壳表面保持清洁,每天生产前后进行清洁,不积尘,不积污。

7)窗台、窗帘保持清洁干净,无污渍。

8)紫外线灯、臭氧机表面保持清洁,无污渍。

9)排风扇及网罩、空调等空气净化设施表面保持清洁,无污渍、积尘、积聚冷凝水等。

10)车间防鼠防虫设施保持完好,表面清洁无污渍。

13.5 作业过程卫生

1)清洗工用具、机械设备、操作台面等保持干净,防止污渍。

2)人员双手接触不同的物料时,要保持双手清洁后方接触另一种物料,防止交叉污染。

3)搞卫生时要规范操作,不得出现污水飞溅,消毒水、洗洁精使用不当的情况,从而造成对工用具、机械设备、或保存物料的污染。

4)包装间人员不得直接用手接触产品,必须戴上手套和做好消毒措施。

5)车间人员不得串岗,特别是包装房工序人员不得互串,防止出现污渍产品情况的发生。

6)人员操作过程中,不得用弄脏的双手去接触物料。

13.6 物料卫生

1)废品、次品等不合格品应合理及时处置,不得随便乱放,不得污染环境、工用器具、机械设备等。

2)不同种类物料、产品不得出现交叉污染情况,必须严格标识,区分隔开。

3)物料存放要注意防尘防杂物,容易变质的原辅料表面要加盖胶纸等防护措施。

4)屋角、楼梯间等无杂物,垃圾摆放整齐、定期清理、保持清洁干净,不得随便乱放。

鲁公网安备 37060202000128号

鲁公网安备 37060202000128号